Het fabricageproces van hoogwaardige NdFeB-magneten

Hoogwaardige neodymium-ijzer-boron (NdFeB) magneten lopen voorop in moderne technologische innovatie en maken zeer efficiënte prestaties mogelijk in een breed scala aan industrieën. Deze magneten worden gewaardeerd om hun uitzonderlijke magnetische eigenschappen, waaronder een hoog energetisch product, sterke coërciviteit en verbeterde thermische stabiliteit. De fabricage van dergelijke hoogwaardige magneten is een geavanceerd en streng gecontroleerd proces dat geavanceerde expertise en precisietechniek vereist.

Mishma Industry (Shanghai) Co., Ltd. , een erkende leider in de branche, beheerst deze complexe productieworkflow. Door de toepassing van geavanceerde technologie en strenge kwaliteitscontrole levert het bedrijf hoogwaardige NdFeB-magneten, afgestemd op de veeleisende industriële eisen.

1. Voorbereiding van de grondstof

De basis voor hoogwaardige NdFeB-magneten begint met de zorgvuldige selectie van zeer zuivere grondstoffen. Belangrijke componenten – neodymium, ijzer, boor en geselecteerde zeldzame aardmetalen zoals dysprosium en praseodymium – worden met strikte aandacht voor kwaliteit en consistentie ingekocht. Deze elementen worden in nauwkeurige verhoudingen gemengd om een masterlegering te vormen. Deze stap is cruciaal, omdat zowel de zuiverheid als de stoichiometrische balans van de legering direct van invloed zijn op de uiteindelijke prestatie-eigenschappen van de magneet.

2. Snelle stolling (stripgieten)

Zodra de legering is bereid, ondergaat deze een snelle stolling, een proces waarbij de gesmolten legering op een snel draaiend koperen wiel wordt gespoten. Deze methode, bekend als stripgieten, koelt de legering snel af tot dunne linten met een fijnkorrelige microstructuur. Deze ultrasnelle afkoeling minimaliseert de vorming van ongewenste fasen en bevordert een homogene elementaire verdeling, beide essentieel voor het bereiken van hoge magnetische prestaties in latere fasen.

3. Waterstofafbraak en poederverwerking

De gegoten linten worden vervolgens onderworpen aan waterstofdecrepitatie. Tijdens dit proces worden de linten blootgesteld aan een waterstofatmosfeer, waardoor het materiaal bros wordt door waterstofabsorptie. Dit vergemakkelijkt de mechanische afbraak van de linten tot grof poeder. Hierna verwijdert een dehydrogeneringsproces de geabsorbeerde waterstof, wat resulteert in poeder met de gewenste deeltjesgrootte en morfologie. Deze stap is essentieel voor een uniforme verdichting en optimale microstructuur van het eindproduct.

4. Magnetische uitlijning en verdichting

De gedehydrogeneerde poeders worden uitgelijnd in een sterk extern magnetisch veld, waardoor de magnetische domeinen in een gewenste richting worden georiënteerd. Deze uitlijning is essentieel voor het bereiken van een hoge remanentie en energiedichtheid. Eenmaal uitgelijnd, worden de poeders samengeperst tot de gewenste vorm met behulp van isostatisch hogedrukpersen of axiaal persen. Precisie tijdens het samenpersen zorgt voor een uniforme uitlijning en dichtheid van de deeltjes, beide cruciaal voor het maximaliseren van de magnetische eigenschappen en mechanische integriteit.

5. Sinteren en na-warmtebehandeling

De verdichte groene lichamen worden vervolgens gesinterd bij hoge temperaturen, doorgaans tussen 1000 °C en 1200 °C. Dit proces zorgt ervoor dat atomen diffunderen en korrelgrenzen ontstaan, wat resulteert in een dichte, solide magneet. De sinterparameters – temperatuur, tijd en atmosfeer – worden nauwkeurig gecontroleerd om de magnetische prestaties en mechanische sterkte te optimaliseren. Na het sinteren ondergaan de magneten vaak warmtebehandelingen zoals veroudering of ontlaten, die de microstructuur verder stabiliseren en de coërciviteit verbeteren.

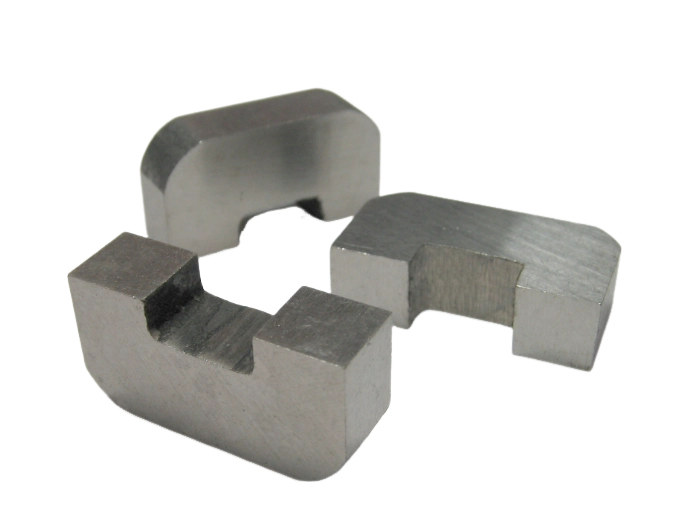

6. Bewerking en oppervlakteafwerking

Na het sinteren kunnen de magneten worden onderworpen aan een precisiebewerking om te voldoen aan de exacte maatvoeringsspecificaties, met name voor componenten die worden gebruikt in motoren, sensoren of medische apparatuur. Bewerkingstechnieken omvatten slijpen, snijden en EDM (elektrische ontladingsbewerking), afhankelijk van de gewenste vorm en toleranties.

Om de magneten te beschermen tegen corrosie en mechanische slijtage, worden diverse oppervlaktebehandelingen toegepast. Veelvoorkomende coatings zijn nikkel, epoxy of paryleen, gekozen op basis van de omgevingseisen van de toepassing. Deze coatings zijn essentieel om de duurzaamheid en chemische stabiliteit van de magneten op lange termijn te garanderen, zelfs onder zware bedrijfsomstandigheden.

De productie van hoogwaardige NdFeB-magneten is een meerstaps, uiterst nauwkeurig proces dat materiaalkunde, geavanceerde productie en strenge kwaliteitscontrole combineert. Van de selectie van de grondstof tot de uiteindelijke oppervlaktebehandeling speelt elke stap een cruciale rol bij het bepalen van de prestaties, betrouwbaarheid en levensduur van de magneet.

Mishma Industry (Shanghai) Co., Ltd. loopt voorop in deze sector en levert hoogwaardige NdFeB-magnetische oplossingen voor veeleisende toepassingen zoals elektrische voertuigen, windturbines, lucht- en ruimtevaartsystemen, industriële automatisering en meer. Door technische innovatie te combineren met diepgaande branche-ervaring, zorgt Mishma ervoor dat zijn magneten voldoen aan de veranderende behoeften van wereldwijde technologieleiders, zowel vandaag als in de toekomst.